在半PU(PU与PVC复合)人造革行业中,离型纸的应用兼具PU与PVC工艺的特征,但也需针对半PU材料的独特性质进行相应调整。以下为其主要应用与技术要点:

1.半PU人造革的特点与离型纸的作用

材料特性:

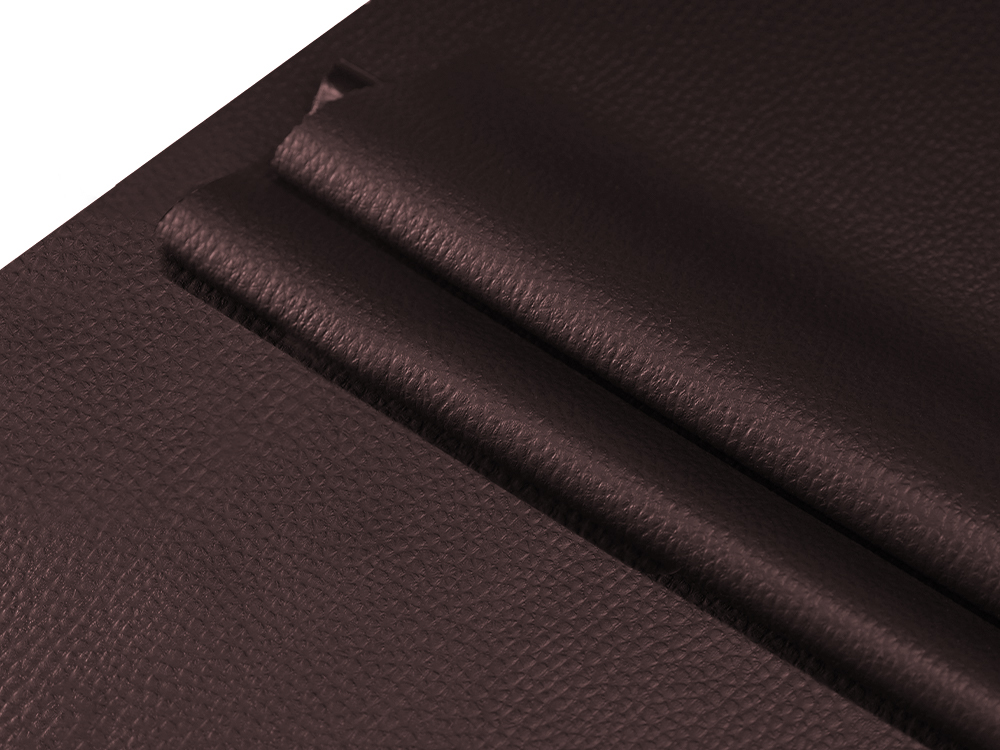

半PU通常采用PVC作为基底层,并在表面覆以PU涂层,兼具PVC的成本优势与PU的柔软性和耐磨性。

关键作用:

纹理转印: 离型纸可将高保真度的纹理(如牛皮纹、羊皮纹等)清晰转印到PU表层。

双层释放: 需同时适应PVC基底与PU表层不同的固化温度及化学特性,确保分离顺畅。

2.主要生产工艺流程中的应用

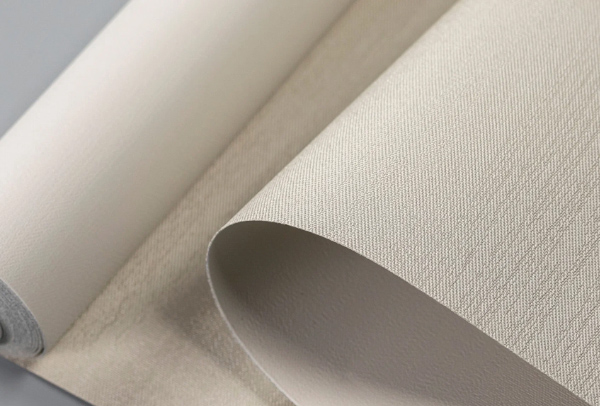

PVC基底涂布: 离型纸首先承载PVC糊料,经干燥形成基底层。

PU表层涂布: 在PVC层上再涂覆PU树脂,并使用离型纸进行二次压纹。

分段固化:

PVC层固化温度:150–180°C(需高耐温离型纸);

PU层固化温度:100–140°C(防止离型纸中硅油迁移)。

脱离: 冷却后将离型纸剥离,保留PU表面的细腻纹理。

3.离型纸的选择标准

耐温梯度性能: 能同时承受PVC的高温与PU的中低温固化,避免硅油失效或纸张变形。

化学相容性:

抗PVC增塑剂(如DINP)渗透;

防止PU溶剂(如DMF、MEK)溶蚀硅油涂层。

纹理适配性:

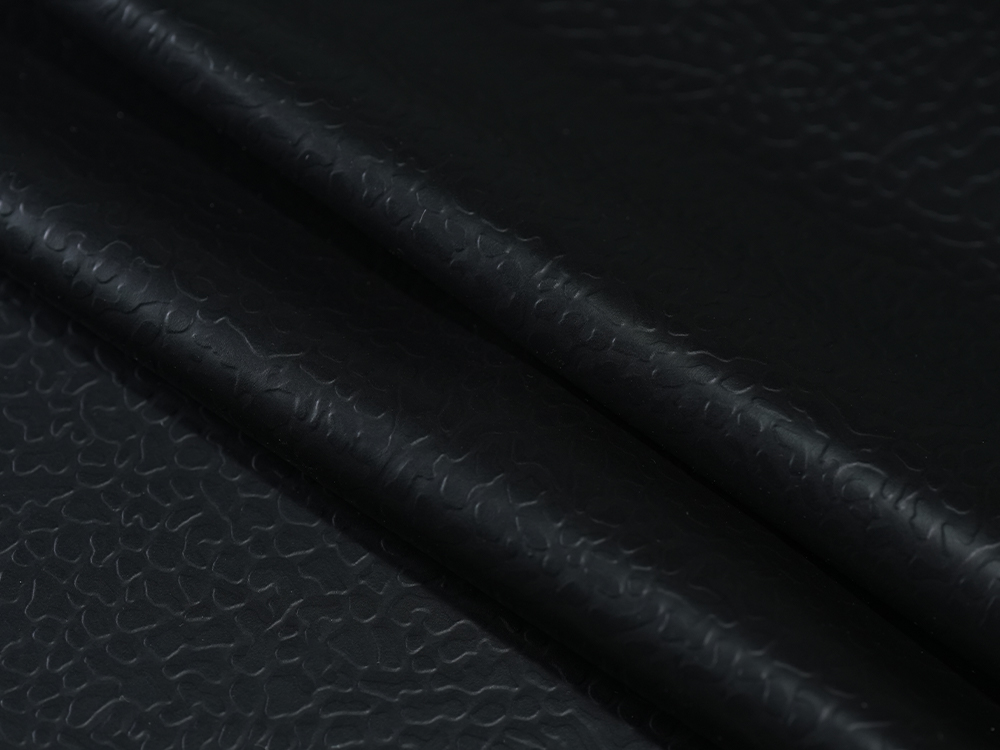

粗纹理: 适用于强调立体效果的沙发、箱包类产品;

细纹理: 适用于对手感要求较高的服饰与手套。

4.行业挑战与解决方案

层间附着力问题:

解决方案: 采用低表面能离型纸,减少PU残留,增强PVC/PU层间结合力。

溶剂残留风险:

解决方案: 使用耐溶剂型硅油(如铂催化硅油)防止PU溶剂侵蚀。

成本控制:

解决方案: 选用可重复使用的离型纸(可循环5~8次),以平衡半PU材料的较高成本。

5.未来发展趋势

环保型离型纸: 适配无DMF(环保型)半PU生产工艺,采用水性硅油涂层。

复合纹理技术: 在一次成型中实现PVC基底纹理与PU表层微孔纹理的组合(如粗底+细面)。

智能检测: 在离型纸表面嵌入微型标识,实现纹理转印均匀度的在线监控。

结论

在半PU人造革生产中,离型纸是实现“PVC的成本效益 + PU的高端质感”的关键介质。

其选择必须精准匹配双层材料体系的温度、化学与纹理要求,并在性能与成本之间取得平衡。

随着半PU逐渐拓展至汽车内饰与高端家具等领域,离型纸的耐候性、可重复使用性及环保性能将成为技术突破的核心方向。

English

English 中文简体

中文简体